Один из вебинаров, проводимых в рамках проекта HSE DAYS, был посвящен обмену опытом в сфере безопасности производственных процессов (БПП). О ключевых элементах БПП, инструментах системы управления безопасностью на примере Выксунского металлургического завода (ВМЗ) рассказал менеджер по безопасности производственных процессов дирекции по безопасности производства АО «ВМЗ» Сергей Рябкин.

Один из вебинаров, проводимых в рамках проекта HSE DAYS, был посвящен обмену опытом в сфере безопасности производственных процессов (БПП). О ключевых элементах БПП, инструментах системы управления безопасностью на примере Выксунского металлургического завода (ВМЗ) рассказал менеджер по безопасности производственных процессов дирекции по безопасности производства АО «ВМЗ» Сергей Рябкин.

Система управления безопасностью на производственных объектах

Система управления безопасностью на предприятии позиционируется как редуктор, состоящий из множества «винтиков», одним из которых является безопасность производственных процессов. Основное внимание в презентации эксперт уделил разработке и внедрению инструментов, позволяющих развивать направление систем обеспечения технической безопасности.

Система управления безопасностью на предприятии позиционируется как редуктор, состоящий из множества «винтиков», одним из которых является безопасность производственных процессов. Основное внимание в презентации эксперт уделил разработке и внедрению инструментов, позволяющих развивать направление систем обеспечения технической безопасности.

Нулевой травматизм на производстве

К выстраиванию технологического процесса производства сквозь призму безопасности на заводе приступили в 2016 г. Сергей Рябкин признался, что поначалу скептически относился к термину БПП, который тесно переплетается с другими понятиями, например, безопасностью на рабочем месте. Несмотря на взаимосвязь и общую цель по достижению нулевого травматизма, различие между этими терминами существенное, прежде всего с точки зрения несоизмеримости возможных последствий несоблюдения установленных требований.

Безопасность технических систем на производственных объектах

Если безопасность на рабочем месте направлена на предотвращение действий персонала, которые могут привести к несчастному случаю или происшествию, то БПП сфокусирована преимущественно на состоянии оборудования. Предотвратить аварии и инциденты помогает выявление опасных производственных объектов, рисков и опасных факторов производства.

Если безопасность на рабочем месте направлена на предотвращение действий персонала, которые могут привести к несчастному случаю или происшествию, то БПП сфокусирована преимущественно на состоянии оборудования. Предотвратить аварии и инциденты помогает выявление опасных производственных объектов, рисков и опасных факторов производства.

Направления БПП

При разработке процедур безопасности производственных процессов на Выксунском металлургическом заводе за основу взяли три направления: механическая целостность оборудования, управление техническими изменениями и предпусковые проверки безопасности. По словам Сергея Рябкина, на этих трех китах строится работа в сфере безопасности производственных процессов.

Безопасность производственных процессов

Механическая целостность оборудования предусматривает приведение критичного оборудования к безопасному состоянию по результатам аудита промышленной безопасности, оценки рисков и поддержание его в должном состоянии на всех этапах жизненного цикла. Для этого необходимо выполнять ряд мероприятий, в частности, управлять рисками по безопасности при эксплуатации и техническом обслуживании оборудования; обеспечивать соответствие закупаемых оборудования, запчастей и материалов требованиям безопасности; анализировать случаи отказов в работе оборудования с точки зрения безопасности; проводить аудит безопасности процессов, аудит механической целостности критичного оборудования.

Механическая целостность оборудования предусматривает приведение критичного оборудования к безопасному состоянию по результатам аудита промышленной безопасности, оценки рисков и поддержание его в должном состоянии на всех этапах жизненного цикла. Для этого необходимо выполнять ряд мероприятий, в частности, управлять рисками по безопасности при эксплуатации и техническом обслуживании оборудования; обеспечивать соответствие закупаемых оборудования, запчастей и материалов требованиям безопасности; анализировать случаи отказов в работе оборудования с точки зрения безопасности; проводить аудит безопасности процессов, аудит механической целостности критичного оборудования.

Критичное оборудование на производстве и безопасность на рабочем месте

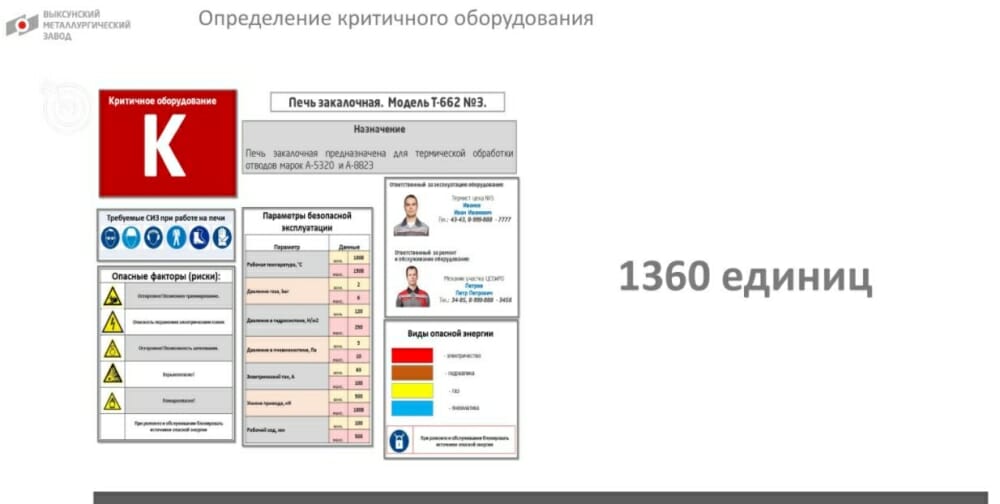

На ВМЗ критичным считается оборудование, выход которого из строя приводит к остановке процесса получения продукции и (или) к тяжелым последствиям для персонала. В перечень включено 1360 единиц (например, грузоподъемные механизмы, находящиеся под давлением сосуды, технологическое оборудование и т. д.). Каждую единицу критичного оборудования на заводе визуализировали, сопроводили специальными табличками, напоминающими, что именно этому оборудованию нужно уделять больше внимания.

Безопасность на предприятии

На этапе присвоения оборудованию статуса «критичное» учитывались количество отказов, происшествий, ряд других аспектов. На каждую единицу оборудования составляется карта оценки технического состояния безопасности. Данные карты планируется заносить в электронную систему, оснащенную модулем промышленной безопасности. Собранные в одном месте актуальные и интегрированные данные об оборудовании позволят мгновенно наводить справки о проведенных аудитах, сформулированных замечаниях, характере отказов оборудования.

Регулярная оценка механической целостности заводского оборудования дала возможность разработать требования по безопасности, которые теперь предъявляются при строительстве объектов, а также при закупке нового оборудования.

Опасные факторы производства

Второе направление в рамках работ по обеспечению безопасности производственных процессов – управление техническими изменениями – направлено на снижение рисков возникновения аварийных ситуаций в производственном процессе. На предприятии разработали специальные методики, позволяющие контролировать выполняемые процедуры. Например, заменили в погрузчике крыло, на котором не оказалось противооткатных упоров. В процессе эксплуатации приварили к нему самодельную скобу. В нее впоследствии попала нога работника, выполнявшего ремонт техники. К счастью, все ограничилось вывихом. Но подобные примеры показывают, насколько важно анализировать предстоящие изменения в оборудовании, чтобы исключить возможные негативные последствия, обеспечив безопасность труда.

Второе направление в рамках работ по обеспечению безопасности производственных процессов – управление техническими изменениями – направлено на снижение рисков возникновения аварийных ситуаций в производственном процессе. На предприятии разработали специальные методики, позволяющие контролировать выполняемые процедуры. Например, заменили в погрузчике крыло, на котором не оказалось противооткатных упоров. В процессе эксплуатации приварили к нему самодельную скобу. В нее впоследствии попала нога работника, выполнявшего ремонт техники. К счастью, все ограничилось вывихом. Но подобные примеры показывают, насколько важно анализировать предстоящие изменения в оборудовании, чтобы исключить возможные негативные последствия, обеспечив безопасность труда.

Модернизация технологического оборудования

Под техническими изменениями понимается любая модификация производственного объекта (оборудования или сооружения) либо процесса его эксплуатации, кроме равнозначной замены аналогом с одинаковыми техническими характеристиками. Ежемесячно на заводе фиксируется более 150 технических изменений оборудования. Чтобы организовать контроль над ними, разработали соответствующий процесс.

Системы обеспечения производственной безопасности

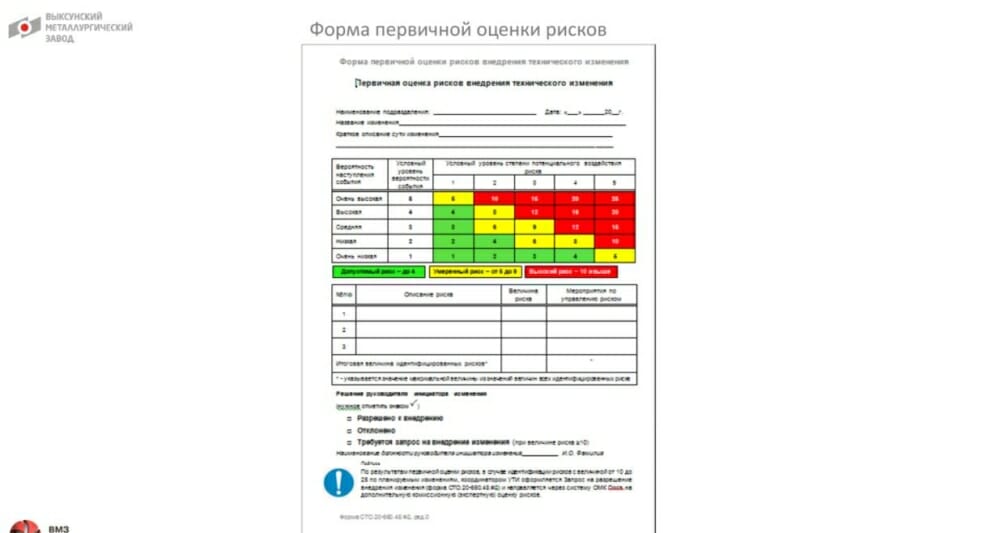

Предложить изменение (подать рационализаторское предложение) может любой сотрудник. После рассмотрения идеи на месте мастером или технологом проводится первичная оценка рисков в сфере безопасности. Ответственный – руководитель подразделения. Затем в ходе комиссионной экспертной оценки рисков выполняется полный анализ возможных опасностей. На заводе утверждена форма запроса на разрешение внедрения неравнозначного технического изменения (таковой оказалась упоминавшаяся скоба на погрузчике).

Промышленная автоматизация оценки рисков на производственных объектах

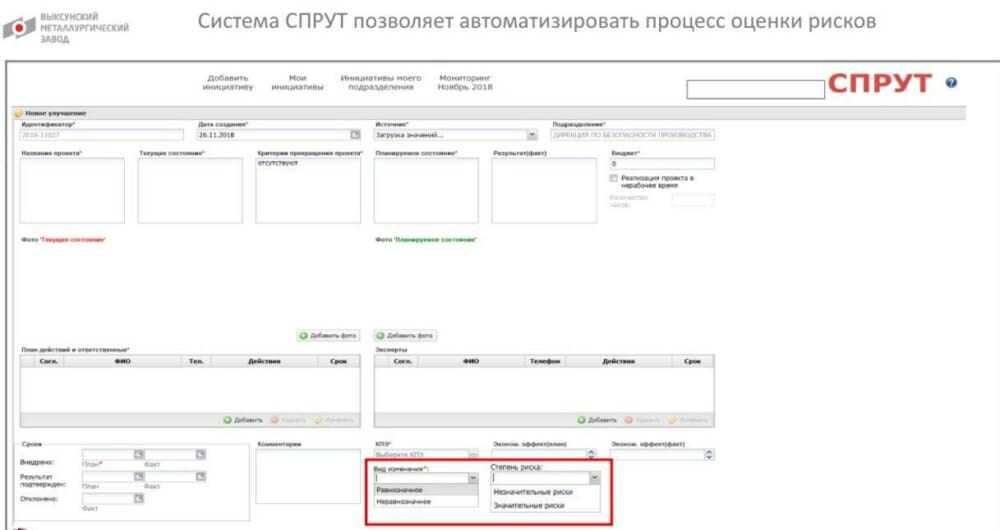

Автоматизировать процесс оценки рисков, избежать бумажной работы, оперативно классифицировать технические изменения позволяет система управления инициативами – СПРУТ. Объект управления системы – инициативы работников, реализуемые в виде проектов улучшений. Работник завода под своим логином и паролем может зайти в систему и описать изменение, которое, по его мнению, необходимо внести. Сообщение отправляется на рассмотрение непосредственного руководителя, затем начальника цеха. В каждом подразделении сформированы комиссии, которые ежемесячно анализируют поступающие технические изменения. Кроме того, на предприятии создана фокус-группа по управлению техническими изменениями во главе с директором по качеству. Одна из ее функций – обучение работников и руководителей правильной оценке рисков технических изменений. В СПРУТЕ хранится информация по выполненным во всех подразделениях изменениям.

Оценка рисков на предприятии

Ранее на предприятии отдельные изменения могли необоснованно отклоняться, непросто было отследить, как руководители на местах проводят их оценку. Улучшить положение дел позволило введение формы первичной оценки рисков, которая хранится на электронном ресурсе. Единственный минус – форма заполняется вручную, но в планах – перевести ее в электронный вид. В настоящее время в проработке находятся процедуры оценки технических изменений, осуществляемых в течение смены, в том числе ночной, ремонтными службами. По словам эксперта, их большое количество, за некоторыми можно не уследить, особенно если принять во внимание периодичность ремонта оборудования. Специалисты стараются систематизировать такие изменения исходя из записей в журнале неисправностей.

После четырех лет работы в данном направлении, отладки соответствующих механизмов на предприятии поставили цель добиться того, чтобы все технические изменения проходили оценку рисков, с учетом периодичности технического обслуживания и ремонта оборудования.

После четырех лет работы в данном направлении, отладки соответствующих механизмов на предприятии поставили цель добиться того, чтобы все технические изменения проходили оценку рисков, с учетом периодичности технического обслуживания и ремонта оборудования.

Предпусковые проверки для предотвращения происшествий

Третье направление безопасности производственных процессов – предпусковые проверки – предусматривает определение степени готовности оборудования к безопасному пуску и стабильной эксплуатации после проведения модернизации, завершения капремонта или приемки нового оборудования.

Раньше оборудование принимали по акту, который подписывали члены комиссии, назначенные распорядительным документом по предприятию. Не все из них осматривали оборудование перед пуском или в рамках аудита безопасности предприятия. Случалось, что акт подписали, оборудование запустили в эксплуатацию, а через некоторое время – незапланированный простой. Теперь накануне запуска оборудование проверяется, соответствует ли оно требованиям безопасности. В каждом подразделении разработан чек-лист предпусковой проверки безопасности, в котором по пунктам расписан алгоритм действий, указаны аспекты, на которые следует обратить внимание до запуска каждой единицы критичного оборудования. При наличии замечаний акт проверки не подписывается, указываются сроки их устранения.

Управление безопасностью на производственных объектах

Процедура проводится после всех видов ремонта, способствует повышению уровня ответственности линейных сотрудников. Как правило, они входят в состав комиссий по предпусковой проверке. Проведение такой же проверки при приемке оборудования прописано в контрактах, заключаемых с подрядчиками и поставщиками.

При ответе на вопросы в конце вебинара эксперт отметил, что внедрение перечисленных инструментов дается нелегко, нужно быть готовым к конфронтации с представителями различных служб и руководителями подразделений, преодолевать их сопротивление введению новых правил. Результата удается добиться в том случае, когда большинство работников понимают важность эффективной системы управления безопасностью и прилагают усилия к ее созданию.